A882/A882M-02a环氧涂层填充型七丝预应力钢绞线标准规范

2011-08-29 10:16 来源: 我的钢铁网

本标准以固定名称 A 882/A882M 进行发布。名称后紧接的数字,表明其最初采用的年份;或者,如果被修订的话,表明的是最新修订的年份。括号内的数字,指的是其最近重新获得通过的年份。上角的希腊字母(ε)表示的是,在最近的修订版本或重新批准版本基础上进行的编辑变化。

1.范围

1.1本规范包括具有起保护作用的熔融粘结环氧涂层的ASTM A 416 规范中的250 级和270 级低松弛七丝预应力钢绞线。环氧涂层通过静电沉积方法或者其他满足第8 节中的涂层要求的方法制得,并且七根钢丝间的空隙由环氧树脂完全填充(除了1.2 所允许的之外),使得由毛细管作用或者其他流体静力引起的腐蚀介质的侵入降到最低。

注意 1――本规范所指的制造商是涂层的应用者;

1.2若买方有特殊要求,钢丝间的空隙可以不充填。

注意 2――空隙不填充的钢绞线会从内部发生腐蚀,不推荐其作为混凝土预应力筋或者岩土锚固使用。

1.3本规范适用于英寸-磅单位(如A882 规范)或者SI 单位(如A882M 规范)的订单。

1.4以英寸-磅单位或者SI 单位计的值都被认为是标准的。在试验中,SI 单位列在括号中。以其中一种体系计的值必须独立于另一种而使用。以两种体系计的值混合使用会导致与本规范的不一致。

2.参考文献

2.1 ASTM 标准:

A370 钢产品机械试验的试验方法和定义2

A416/A416M 预应力混凝土用无涂层七丝钢绞线规范3

B117 盐雾设备操作规程4

D968 有机涂层抗磨损性的落砂试验方法5

G12 钢材管线涂层薄膜厚度无损测量的试验方法6

G14 管线涂层抗冲击性的试验方法(落重试验)6

G20 管线涂层抗化学性的试验方法6

2.2联邦高速公路管理局报告:

FHWA-RD-74-18 混凝土加强棒的非金属涂层(1974 年2 月)7

1.本规范在ASTM A01“钢、不锈钢以及相关合金”委员会的权限之下,并且直接由A01.05“钢加强”分委员会负责。

目前的版本在 2002 年6 月10 通过,于2002 年7 月出版。最初出版的是A 882/A882M-91,之前最近的版本是A 882/A882M-96ε1。

2.ASTM 标准年册,Vol 01.03.

3.ASTM 标准年册,Vol 01.04.

4.ASTM 标准年册,Vol 03.02.

5.ASTM 标准年册,Vol 06.01.

6.ASTM 标准年册,Vol 06.02.

7.国家技术信息服务,Springfield,皇家港口路5285 号, VA 22161.

3.术语

3.1本标准规定的术语定义

3.1.1粘结失效――熔融粘结的环氧涂层和钢绞线的钢丝失去粘附;

3.1.2熔融粘结环氧涂层――包含颜料、热硬化性的环氧树脂、交联剂和其他物质的一种产品,其以粉末形式被应用到清洁的、被加热的金属基底上,熔合形成连续的屏蔽涂层。

3.1.3砂料:嵌入环氧涂层外表面的惰性粒子,以提高和水泥浆的粘结;

3.1.4针孔:以人通常的或者校正过的视力所不能辨别的涂层的不连续。

3.1.5修补材料:用于修补受损或者未涂覆区域的一种液体涂料。

4.采购信息

4.1买方应指定:

4.1.1和A416/A416M(最新版本)一致的无涂层钢绞线的直径、级别和类型。

4.1.2光滑类型涂层或者磨砂类型涂层(见7.3)。

4.1.3数量(以英尺计[米])。

4.1.4证明要求(见A1.2.3 节)。

4.1.5材料样品的要求(见5.3 节)。

4.1.6修补材料的要求(见5.4 节)。

注意 3――环氧涂层钢绞线典型订单的描述如下:84 000 英尺(2560 米)的磨砂类型环氧涂层钢绞线,直径1/2 英寸[12.7mm],270K 级,低松弛,木轮包装,符合ASTM A882- [A 882M-]规范。

5.材料

5.1被涂装的预应力钢绞线应该满足买方指定的A416/A416M 规范的要求,并且应该没有油、油脂或者油漆等污染物。

5.1.1按照A416/416M 规范的条件进行试验时,当初始载荷是钢绞线规定的最小破断力的70%时,环氧涂层填充型钢绞线1000 小时后的松弛损失应该不大于6.5%。

5.2涂层材料应该满足本规范中附件A1 所列的要求。如果使用颜料或者砂料,它们可以是无机的;除此之外,涂层材料应该由有机成分组成。

5.2.1如果订单指定,应该向买方提供书面证明,完全地说明订单中:所使用的涂层材料每批的数量,材料,标称数量,制造日期,制造商名称和地址,一份表明所供应的涂层材料满足附件A1 要求的说明,一份表明每批中使用的涂层材料和质量满足附件A1 要求的材料是同样的材料的说明。

5.3如果订单指定,应该用密封的容器包装一份8 盎斯[0.23kg]的涂层材料的典型试样并表明批号,提供给买方。

5.4如果订单指定,应该将和涂层材料相一致的、在混凝土中呈现惰性、满足附件A1要求的修补材料提供给买方。

6.表面准备

6.1将被涂装的钢绞线的表面,应该用化学方法或者其他能达到相同清洁效果的方法进行清洁,以确保涂装后的钢绞线满足第8 节的要求。

7.涂装

7.1应该在表面清洁之后、在肉眼不可分辨的表面再氧化发生之前,尽快对清洁过的表面进行涂装。除非买方允许,涂装的滞后无论如何都不能超过清洁后的10 分钟。

7.2涂装采用静电沉积方法或者其他满足第8 节涂层要求的方法进行,并且涂层根据涂层材料制造商的推荐方法充分熔融固结。

7.3涂层可以是光滑类型的或者是磨砂类型的。

7.3.1当磨砂类型的钢绞线被订购时,惰性粒子(砂料)应该被嵌入涂层的表面。这些粒子不应该导致涂层不满足第8 节的要求。粒子在混凝土中应该是惰性的,和混凝土添加剂以及可溶性盐不反应。

7.3.2磨砂类型钢绞线表面的环氧树脂,应该能达到150ºF[66℃]而不降低通过握裹将预应力从钢绞线向周围混凝土的传递。

注意 4――警告:温度高于165ºF[74℃],当前可用的环氧树脂开始变软并失去通过握裹将载荷从钢绞线向混凝土传递的能力。在200ºF[93℃],失去全部传递能力。

8.涂层钢绞线的要求

8.1涂层厚度

8.1.1熔融固化后的涂层厚度应该是15-45mils[380-1140μm]。

8.1.2涂层薄膜的厚度应该用磁力测微计或者其他方法进行测量。按照制造商的推荐和试验方法G12 的第5 节进行磁力测微计的使用和校准。但对于试验方法G12 中的第5.2.1节,金属薄片应该放在光面钢绞线的表面而不是钢板的表面。磁力测微计应该能够测量直径0.1-0.3 英寸[2.5-7.5mm]、圆形截面的涂层钢丝的涂层厚度。钢绞线外层钢丝顶部的涂层厚度,单次测试的允许误差是±5%。

8.1.3在连续的钢绞线上,至少应该每2000 英尺[600m]在六根外层钢丝每根的顶部测量涂层厚度。如果需要,六根外层钢丝的每套测量涂层厚度的平均值应该提供给买方。当需要时,制造时的检查记录也应该提供。

8.2涂层的连续性

8.2.1熔融固结后,涂层应该没有孔洞、中空、裂纹和肉眼可分辨的受损区域。

8.2.2涂装过程中,应该使用适当的、用水作为导体的针孔检测机,按照针孔检测机制造商的规程,进行连续的针孔检测。

8.2.3在连续的针孔检测过程中,如果每100 英尺[30 米]检测到的针孔多于2 个,该钢绞线应该被废弃,并且应该制定改正措施。每100 英尺[30 米]有2 个或者2 个以下针孔的涂层钢绞线,应该按照修补材料制造商的推荐进行修补。进行针孔的修补时,应该使得涂层和修补材料的总厚度不超过1.1mm[45mils]。

8.3涂层的粘附

8.3.1涂层的粘附和剪切力,应该这样进行评估:从一个生产完成的涂层钢绞线盘上取一段样品,沿直径为钢绞线公称直径32 倍的心轴进行180º __________弯曲。检测试样应该在68 到86ºF[20 到30℃]之间处于热平衡。

8.3.2在弯曲钢绞线的外围,不应该有肉眼可见的涂层裂纹或者粘结失效。涂层裂纹或者粘结失效现象,应该被认为是弯曲试验样品代表的涂层钢绞线废弃的理由。重复试验按照10.1 节进行。

8.3.3涂层粘附的弯曲试验中,钢丝或者钢绞线的破裂不应该被认为是涂层粘附的不合格。可以从同一生产批次中取另外一段试样代替。

8.3.4涂层的粘附,也应该通过和A416 规范中的第6 节一致的拉伸试验进行评估。涂层钢绞线应该满足A416/A416M 规范中破断力、屈服力(1%延伸率)、最终延伸率的要求。直到1%的延伸率(屈服力),涂层不应该出现肉眼可见的裂纹。

8.3.5弯曲试验的试样长度至少应该5 英尺长[1500mm]。拉伸试验的试样长度满足A370的定义和试验方法的要求。

8.4和混凝土或者水泥浆的粘结

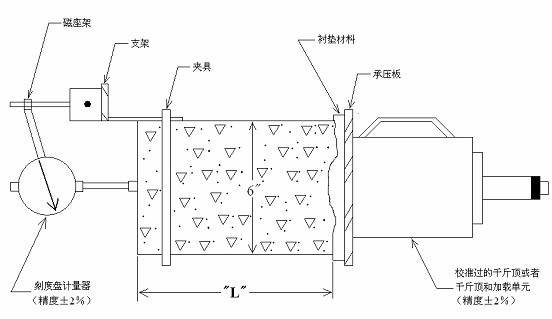

8.4.1磨砂类型涂层钢绞线应该进行拉出试验,以确保适当的粘结性能。拉出试验的试样应该被浇铸在如表1 所示尺寸的混凝土圆柱体中。未被拉伸的钢绞线应该沿着试样的纵向轴被同中心地包埋。0.001 英寸[0.025mm]滑移时的最小力如图1 所示:混凝土综合强度达到4000 到5000psi[30 到35MPa]时,通过液压或者机械千斤顶施力。在滑移为0.001 英寸[0.025mm]时,用校准过的载荷计测量。在不受力的一端使用刻度盘计量器测量滑移。0.001英寸[0.025 毫米]滑移时的最小力应该至少等于或者大于表1 中的值。

表 1 拉出试验的要求

|

钢绞线直径

|

圆柱体直径

|

包埋长度

|

0.001英寸[0.025毫米]滑移时的最小力

|

||||

|

英寸

|

毫米

|

英寸

|

毫米

|

英寸

|

毫米

|

1bf(磅力)

|

千牛

|

|

1/4(0.250)

|

8.35

|

6

|

152

|

8.5

|

216

|

1700

|

7.65

|

|

5/16(0.313)

|

7.94

|

6

|

152

|

8.0

|

203

|

1960

|

8.72

|

|

3/8(0.375)

|

9.53

|

6

|

152

|

7.5

|

190

|

2210

|

9.83

|

|

7/16(0.438)

|

11.11

|

6

|

152

|

6.5

|

165

|

2230

|

9.92

|

|

1/2(0.500)

|

12.70

|

6

|

152

|

6.0

|

152

|

2350

|

10.45

|

|

(0.600)

|

15.25

|

6

|

152

|

5.5

|

140

|

2590

|

11.52

|

“L”为包埋长度

图 1 拉出试验的推荐设置

9.试验次数

9.1在每个生产长度的端部进行应进行涂层的粘附试验。

9.2每生产50 000 英尺[15 240 米]磨砂类型钢绞线,进行一次拉出试验。

10.重复试验

10.1如果涂层厚度、连续性、涂层的粘附、拉出试验的试样,不能满足规定的要求,对于每个失败的试验,从同一盘卷第一个试样的临近位置取两个试样进行重复试验。如果两个重复试验的结果满足规定的要求,试样代表的盘卷应该被接受。

11.检查

11.1代表买方的检查人员,在买方的合同正在执行的时候,应该可以自由进入。制作商应该向检查人员提供所有合理的便利,以和本规范一致的材料使其满意。除非有其他规定,所有的试验和检查在运输之前在制造商的场地进行,并且和制造商的经营不存在不必要的冲突。

12.废弃

12.1除了10.1 节中的规定,没有满足本规范的要求的试样所代表的涂层钢绞线盘卷应该废弃。

12.2因为涂层厚度或者连续性而废弃的涂层钢绞线的盘卷,如果不符合的部分被去除并且余下的材料满足本规范的涂层要求时,应该被接受。

13.证明

13.1如果放弃外部检查,制造商证明材料根据本规范进行了试验、并且满足本规范的要求,那么这个证明应该成为材料接受的基础。证明应该包括规范编号、发布时间,如果有的话还包括修订号,。

13.2当订单要求,制造商应该对发出的每个尺寸和级别的钢绞线提供一份代表性的载荷-延伸率曲线和制造商质量控制试验的复印件。

14.处置和识别

14.1所有包装带都应该加衬垫或者采取合适的包装以防止涂层的损伤。涂层钢绞线所有的盘卷应该用这种对钢绞线的涂层不产生损伤的方式处理。

14.2因为包装而造成的涂层损伤,应该根据修补材料制造商的推荐进行修补。修补后的涂层应该符合本规范第8 节的要求。

14.3为了可追溯,盘卷号应该在整个生产制造、涂装直到运输地点过程中保持。

15.关键词

15.1涂层要求,抗腐蚀,环氧涂层,预应力混凝土,钢丝,钢绞线(力筋)

附件

(强制信息)

A1. 有机涂层的限制要求

A1.1 涂层要求

A1.1.1抗化学性

涂层的抗化学性应该按照试验方法G20 进行评估,将涂层钢绞线沉浸到如下的每个试剂中:蒸馏水、3M 的Cacl2 水溶液、3M 的NaOH 水溶液和Ca(OH)2 的饱和溶液。没有针孔的试样和故意通过涂层钻0.25 英寸[6.35 毫米]直径孔的试样,应该进行试验。试验溶液的温度应该是24±2℃。最短的试验时间应该是45 天。涂层必须没有水泡、软化、粘结失效或者在此期间出现针孔。在45 天期间,特意钻的孔应该没有钻蚀。

A1.1.2氯化物渗透性

熔融固结涂层的薄膜,其氯化物渗透特性,应该以使用中被提议的最小厚度,用FHWA-RD-74-18 描述的方法进行试验。试验应该在24±2℃下进行45 天。渗透过薄膜的累计氯离子浓度应该小于1×10^(-4)M。

A1.1.3抗磨损性

钢绞线涂层的抗磨损性,应该通过试验方法D968 的落砂方法来确定。试验方法D968被采用用来检测涂层钢绞线。磨去10mils[0.25 毫米]涂层所需要的砂的体积应该大于1000升。

A1.1.4冲击试验

钢绞线涂层抗机械损伤的能力,应该通过落重试验来确定。同试验方法G14 所描述的相似的试验设备应该被使用,同时还有一个4-1b[1.8kg]的锤头。冲击应该发生在涂层钢绞线的顶部区域。试验在室温下进行。通过80in.1bf[9M·m]的冲击,除了冲击区域,该区域因为锤头而永久变形,涂层应该没有脱落、裂纹、或者粘结失效出现。

A1.1.5盐雾试验

涂层钢绞线试样应该被张拉到最小极限张拉力的70%,按照B117 规程在盐雾下暴露3000 小时。为了避免盐雾或者腐蚀,端部使用的锚具应当加以处理进行保护,以便不影响试验结果。每250 小时应该进行腐蚀迹象的观察和记录。暴露3000 小时后,不应该出现生锈的迹象,试样应该无针孔。

A1.1.6升温试验

A1.1.6.1试样的制作

(a)将涂层钢绞线预张拉到最小极限张拉力的75%,锚固定型。如果在锚座失败后需要回到最小极限张拉力的75%,那么在锚具下面加薄垫片。

(b)从钢绞线的端部开始,在6 英寸[0.15 米]、2 英尺[0.61 米]、4 英尺[1.22 米]、6 英尺[1.83 米]和7 英尺6 英寸[2.29 米]的位置成对地装上10 个热电偶。并且使成对的热电偶中的单个装在钢绞线的每一边。

(c)在预张拉的钢绞线周围浇铸混凝土,形成一个8 英尺[2.44 米]长的混凝土方条,钢绞线在混凝土截面的中心。混凝土截面的尺寸参考表A1.1。进行湿度养护、热养护或者蒸汽养护。

(d)当混凝土的强度大约达到4000psi[27.58MPa](见注意A1.1),通过柔和释放或者火焰切割从锚具松开钢绞线。如果在钢绞线周围的混凝土的温度超过150ºF[65.5℃],不要松开。

|

钢绞线直径(英寸[毫米])

|

混凝土方条的截面积(英寸[毫米])

|

|

3/8 [9.53]

|

3½×3½[89×89]

|

|

7/16 [11.11]

|

4½×4½[114×114]

|

|

1/2 [12.70]

|

4½×4½[114×114]

|

|

0.600 [15.24]

|

5½×5½[140×140]

|

注意 A1.1――只要不小于4000psi[27.58MPa],试验时混凝土的强度不会影响试验结果。

A1.1.6.2试验过程

(a)修剪钢绞线的端部,使得钢绞线进入混凝土的运动可以用线性变量微分转换器(LVDT)或者相似的装置进行测量。

(b)在加热腔中安放试样,将放在混凝土中的钢绞线的表面的热电偶连接,并且在每个端部放置LVDT。

(c)进行加热,使得钢绞线周围的热电偶测得的温度尽可能地稳定上升。上升的速度应该在1.0ºF /min[0.5℃/分钟]和2.5ºF /min[1.4℃/分钟]之间。沿着混凝土方条,上升的速度尽可能相同和稳定。

(d)大约每间隔7ºF[3.8℃],记录温度,同时记录两个LVDT 的读数。

(e)持续加热至少到190ºF[88℃]。

(f)对于每个记录的温度,将两个LVDT 读数的平均对相应的温度作图。这个标绘图穿过0.01 英寸[0.25 毫米]线的温度,就是为了和7.3.2 的要求对照而被测试的钢绞线的升温速度。

A1.2接受试验

A1.2.1试验单位

应该由买方和制造商可以接受的单位进行接受试验。

A1.2.2只要改变涂层的配方或者改变供应商,就应当按照A1.1 的规定进行抗化学性、氯化物渗透性、抗磨损性、冲击试验和盐雾试验。

A1.2.3证明

归纳所有试验结果的、带试验试验室签字的报告,应该提供给制造商。

本标准中的条款所涉及的任何专利权的有效性,ASTM 国际不承担责任。建议本标准的使用者,检查任何此类专利权的有效性。违反这些权利的风险的责任,全部由使用者承担。

本标准,由相应负责的技术委员会随时修订,并且每5 年评估一次。如果没有修订,要么就是重新获得批准,要么就是撤销。为了修订本标准,或者为了其他标准,欢迎您发表意见,并提交给ASTM 国际总部。您的意见,将在相应负责的技术委员会的会议(当然,您也可以参加这个会议)上得到仔细的考虑。如果您觉得自己的意见没有得到公正的听证,那么您可以告诉ASTM 标准委员会,地址如下:

本标准版权属于 ASTM 国际:100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959,United States. 下列方式,可以得到本标准的复印件(单本或多本):通过上述地址联络ASTM;打电话 610-832-9585,传真610-832-9555 ;电子邮件service@astm.org; 或者通过ASTM 网址www.astm.org。