JT/T 449-2001公路悬索桥吊索

2011-09-05 10:45 来源: 我的钢铁网

1.范围

本标准规定了公路悬索桥吊索的产品结构、材料、技术要求、工艺要求、试验方法、检验规则、标志、包装、贮存及运输等内容。

本标准适用于公路悬索桥用平行钢丝束和钢丝绳吊索产品。

2.引用标准

下列标准所包含的条文,通过本标准的引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 231-1984 金属布氏硬度试验方法

GB/T 467-1997 阴极铜

GB/T 470-1997 锌锭

GB/T 699-1999 优质碳素结构钢技术条件

GB/T 3077-1999 合金结构钢技术条件

GB/T 4162-1991 锻轧钢棒超声波检验方法

GB/T 5796-1986 梯形螺纹

GB/T 7233-1987 铸钢件超声波探伤及质量评级标准

GB/T 8918-1996 钢丝绳

GB/T 9443-1988 铸钢件渗透探伤及缺陷显示痕迹的评级方法

GB/T 9444-1988 铸钢件磁粉探伤及质量评级方法

GB/T 11256-1989 粗直径钢丝绳

GB/T 11352-1989 一般工程用铸造碳钢件

GB/T 17101-1997 桥梁缆索用热镀锌钢丝

JB 3965-1985 钢制压力容器磁粉探伤

3.定义、符号

3.1 定义

本标准采用下列定义。

3.1.1 吊索 hanger

悬索桥连接主缆索夹与加劲梁的组装件。

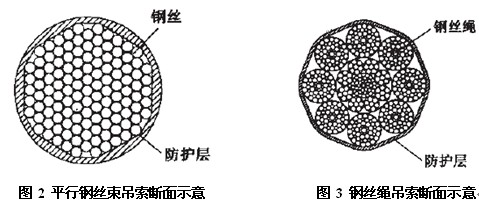

3.1.2 平行钢丝束吊索 hanger of parallel wire strands

采用高强镀锌钢丝平行集束为索体的吊索。

3.1.3钢丝绳吊索 hanger of wire ropes

采用优质钢芯钢丝绳为索体的吊索。

3.1.4 锚头 hanger anchorage

吊索两端用于与加劲梁及主缆索夹联结的构件。

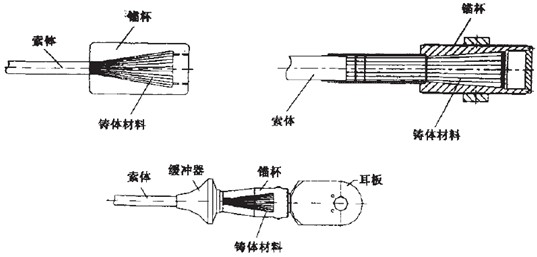

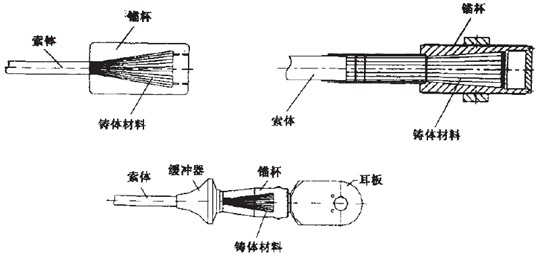

3.1.5 冷铸锚 cold-cast anchorage

采用锚杯内冷铸带钢丸环氧树脂的锚头。

3.1.6 热铸锚 hot-cast anchorage

采用锚杯内热铸锌铜合金的锚头。

3.1.7 加劲梁 stifening girder

作为桥面直接承受竖向活载的梁体。

3.1.8 公称截面积 nominal cross-section area

根据单根钢丝的公称直径(镀锌后的直径)计算的钢丝截面积乘以索体的钢丝数量。

3.1.9 公称破断荷载 nominal breaking load Pb

平行钢丝束吊索公称破断荷载为钢丝的标准抗拉强度乘以索体的公称截面积。

钢丝绳吊索公称破断荷载为GB/T8918中规定的最小破断力。

3.2 符号

3.2.1 PSS—平行钢丝束吊索

3.2.2 GSS一钢丝绳吊索

3.2.3 LM—冷铸锚

3.2.4 RM—热铸锚

4.产品结构

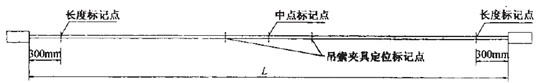

4.1 吊索成品(见图1)

a)

b)

L:吊索成品长度单位:mm

图1 吊索成品示意

4.2 吊索断面(见图2、图3)

4.3 锚头(见图4)

图4 锚头构造示意

4.4 吊索型号

4.4.1 平行钢丝束吊索型号表示方法

4.4.2 钢丝绳吊索型号表示方法

5.材料

5.1 高强镀锌钢丝

应符合GB/T 17101的各项指标要求。

5.2 钢丝绳

应选用优质钢芯钢丝绳,其技术条件应符合GB/T8918及GB/T11256的各项指标要求。

5.3 主要受力构件

对于锚头锚杯、盖板或销接式锚头的耳板、销轴等必须选用优质钢材制造,其技术条件应符合GB/T11352、GB/T699和GB/T3077的规定。

5.4 锚内铸体

5.4.1 热铸锚:选用低熔点锌铜合金,其中锌含量为(98±0.2)%,应符合GB/T470的规定;铜含量为(2±0.2)% ,应符合GB/T467的规定。

5.4.2 冷铸锚:冷铸料由环氧树脂、铁砂、矿粉、固化剂、增韧剂等组成,各种物料均应符合相关的技术标准。

5.5 吊索防护

应根据委托方需要,符合相关的技术标准。

6.技术要求

6.1 平行钢丝束吊索

6.1.1 平行钢丝束吊索宏观弹性模量E不小于1.9×105MPa。

6.1.2 吊索静力破断荷载P不小于吊索公称破断荷载Pb的95%。

6.1.3 吊索的特殊位置处应设置标记点,主要的标记点应有:锚头端面位置点、吊索长度标记点(与锚头端面的距离为300mm),见图1a)。

6.1.4 成品吊索交货长度为恒载状态设计长度;叉形耳板安装后,成品吊索两端耳板销孔间长度容许误差为±2mm。

6.1.5 疲劳性能符合如下要求:用脉动荷载加载,上限荷载为0.35Pb,应力幅为150MPa;经2×106次脉冲循环加载试验后,吊索断丝率不大于5%;吊索护层不应有明显损伤,锚头无损坏。

6.1.6 吊索应能弯曲盘绕,最小盘绕直径应不小于20D(索体外径),盘绕弯曲后,外形不应有明显变形。吊索侧面应设置沿轴向的标志线,以监测安装时索体不发生扭转。

6.2 钢丝绳吊索

6.2.1 钢丝绳吊索宏观弹性模量应采用预张拉后的实测值,其值宜不小于1.1×105MPa。

6.2.2 钢丝绳宜采用线接触钢丝绳,其捻距不小于网丝绳直径的八倍。

6.2.3 钢丝绳直径在预张拉后的正误差应不大于6%,负误差为0。

6.2.4 吊索的特殊位置处应设置标记点,主要的标记点应有:锚头端面位置点、吊索长度标记点(与锚头端面的距离为300mm),吊索中点、吊索夹具(骑跨式吊索时用)定位点,见图1b)。

6.2.5成品吊索交货长度为恒载状态设计长度,吊索长度标记点间距离容许误差应满足表1要求。

表 1

|

长度标记点间距离(m)

|

容许误差(mm)

|

|

<60

|

±3.0

|

|

60~120

|

±5.0

|

|

120~180

|

±7.0

|

|

>180

|

±9.0

|

|

长度标记点间距离(m)

|

容许误差(mm)

|

|

<60

|

±3.0

|

|

60~120

|

±5.0

|

|

120~180

|

±7.0

|

|

>180

|

±9.0

|

6.2.6 吊索锚头端面与最近标记点间距离容许误差为士3mmo

6.2.7 疲劳性能应符合6.1.5的规定。

6.2.8 吊索侧面应设置沿轴向的标志线,以监测安装时索体不发生扭转。

6.3 锚头

6.3.1 一般要求

6.3.1.1 锚头规格尺寸应符合设计要求。

6.3.1.2 锚头材料为铸钢件,探伤检验要求的质量要求应符合GB/T 7233、GB/T 9443及GB/T 9444的规定。

6.3.1.3 锚头材料为锻钢件,探伤检验要求的质量要求应符合GB/T 4162和JB 3965的规定。

6.3.1.4 锚头的各主要受力构件硬度测试应符合GB/T 231的规定。

6.3.1.5 销接式锚头叉形耳板以螺纹安装至锚杯时,应保证吊索两端锚头耳板方向一致。

6.3.1.6 锚头灌铸后吊索与锚头端面的垂直度应控制在90°±0.5°。

6.3.1.7 锚杯内浇铸材料应密实,无气孔。

6.3.2 热铸锚

6.3.2.1 浇铸合金前应将锚杯预热,预热温度应根据当地气温条件经试验后确定,以保证合金浇铸温度不低于规定值。

6.3.2.2 热铸合金的浇铸温度应控制在(460±10)℃范围。

6.3.2.3 锚杯内浇铸材料实际浇铸量应为理论计算铸人量的92%以上。

6.3.2.4 锚头浇铸完毕冷却至常温后以设计荷载的1.25倍顶压力进行顶压检验,持荷时间5min,索体外移量小于5mm为合格。

6.3.3 冷铸锚

6.3.3.1 锚头浇铸完毕后以设计荷载的1.25倍进行预张拉。预拉后,冷铸锚中锚板回缩值小于5mm为合格。

6.3.3.2 冷铸体的试件强度常温下应不小于147MPa。

7.工艺要求

7.1 平行钢丝束吊索

7.1.1 钢丝束应同心左向绞合形成,最外一层钢丝绞合角为2°~ 4°,其相应捻距为40~60倍的索体外径,视吊索中钢丝数量而异。

7.1.2 吊索中钢丝应排列整齐,扭绞均匀,无交叉错位。

7.1.3 钢丝束外绕包层右旋,每圈搭接应不小于带宽的1/3。绕包层应齐整致密、无破损、无缺漏。

7.1.4 绕包后的钢丝束,外挤包PE护层。护层应紧密包覆,在正常的生产、运输、吊装过程中不松脱。

7.1.5 成品吊索在自然状态下应保持顺直,不应有螺旋形卷曲。

7.1.6 成品吊索护层表面不应有深于lmm的划痕。

7.1.7 锚头与索体的锚固能力应不小于相应规格吊索公称破断荷载Pb的95%。

7.2 钢丝绳吊索

7.2.1 制作吊索前,需对钢丝绳进行预张拉,以消除非弹性变形。判别非弹性变形消除的标准是最后二次预张拉的非弹性变形量之差不小于预张拉长度的0.15‰。

7.2.2 预张拉荷载为钢丝绳公称破断荷载氏Pb的55%,持荷时间不小于60min,预张拉次数至少不低于三次,应以消除非弹性变形为准。

7.2.3 钢丝绳预张拉时宜采用临时锚具张拉,若采用夹具锚固张拉时,应保证钢丝绳芯无滑动;张拉完成后,临时锚具或夹具处钢丝绳应切除,不得留在成品吊索长度范围内。

7.2.4 预张拉不得损伤钢丝绳,钢丝绳的切割应采用砂轮切割。

7.2.5 钢丝绳护层应根据委托方要求制作。

7.2.6 锚头与索体的锚固能力应不小于相应规格吊索公称破断荷载Pb的95%。

7.3 锚头

7.3.1 进行锚头安装的索体必须经检验合格,灌铸料满足材料指标要求后方可进行灌锚工艺。

7.3.2 锚头表层防护不得有损伤,螺纹不得有任何碰伤,并能够自由旋合。

7.3.3 锚头的各外露件,应作发黑处理。也可以作镀锌防护,电镀锌件在镀后应作脱氢处理。

7.3.4热铸锚进行顶压检验前,油压表及测力仪器等检测设备应通过计量检定,配套使用。

7.3.5 对于热铸锚,浇铸热铸合金时,热铸锚的锚杯应预热,钢丝应均匀散开在锚杯中。

7.3.6 对于冷铸料,在浇铸前应将定位板按设计位置定位于锚杯中,钢丝镦头抵紧定位板。浇铸冷铸料时应强迫振实,并有可靠的防漏措施。

8.试验方法

8.1 预张拉

8.1.1 使用液压千斤顶作为加载装置,荷载由压力表控制,压力表的精度不低于1.5级。

8.1.2 预张拉装置的加载精度,在测定范围内要保持在±2%以内。

8.1.3将拉索置于台座中,逐渐加载至预拉力的10%,检查加载装置及拉索连接系统准确可靠后,继续缓慢加载至预拉索力,并分5级加载。

8.1.4 加载速度不大于100MPa/min。

8.2 吊索长度测量

8.2.1 吊索在进行预张拉后,在恒载拉力下进行长度标记。

8.2.2 长度测定时所用测力及测距仪器均需进行标定并持有标定证书。

8.2.3 长度标记后,卸载至零荷载,然后重新加载至恒载下复测长度,其误差应满足6.1.4和6.2.5规定。

8.3 静载试验

8.3.1 试验吊索长度(不计两端锚头长度)不小于3m,试验吊索根数不少于三根。

8.3.2 试验由0.1Pb(公称破断荷载)开始,逐级加载至0.5 Pb,每级0.1Pb,加载速度为每分钟100MPa,每级持荷时间2min,测量每级吊索长度变化。当荷载达到0.5 Pb后持荷10min,然后继续逐级加载,每级0.05 P Pb,加载速度每分钟100MPa,每级持荷时间2min,测量每级索长的变化。

8.3.3 当加载至1.0 Pb时,持荷时间2min后继续加载至荷载达到极限或索体中钢丝的破断率达到5%时,所得的拉力即为实测破断荷载。

8.3.4 试验完成后需进行锚头剖面检查,进行灌铸合金致密性分析。

8.4 弹性模量

8.4.1 吊索的弹性模量可以用试验索进行测定,也可以在成品索上进行测定。

8.4.2 平行钢丝束吊索弹性模量的测定应在预张拉后进行。

8.4.3 钢丝绳吊索弹性模量的测定应在预张拉消除非弹性变形后进行。

8.4.4 弹性模量应在破断荷载的10%一40%范围内测定,先预拉至0.45 Pb,持荷10min后卸载至0.1 Pb,持荷5min后再逐级加载,每级0.05 Pb、持荷5min测读标距范围内的索长变化。取得荷载与索长变化的数据,求出吊索的宏观弹性模量。

8.5 弯曲静载试验

8.5.1 骑跨式钢丝绳吊索宜进行弯曲静载试验(两根拉断试验)。

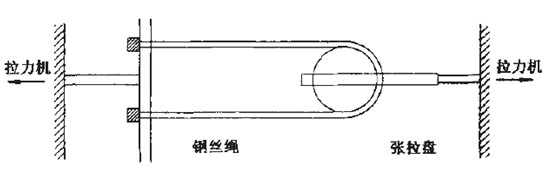

8.5.2 试验吊索长度(不计两端锚头长度)不小于钢丝绳直径的100倍,张拉盘直径与索夹槽直径相同,试验吊索根数不少于两根。

8.5.3 试验装置示意见图5

图5 弯曲静载试验装置示意

8.5.4 加载过程同8.3.2,测出吊索的破断荷载,该断裂荷载不小于85%的理论破断荷载时为合格。

8.6 疲劳试验

8.6.1 试验吊索长度(不计两端锚头长度)不小于3m,试验吊索根数不少于两根。

8.6.2先加设计荷载1.2倍的静载并持荷10min卸载,然后按6.1.5规定脉动荷载加载,疲劳性能符合6.1.5的要求。

9.检验规则

9.1 检验分类

吊索的检验分为出厂检验和型式检验。

9.2 出厂检验

吊索的出厂检验项目见表2

表 2 吊索出厂检验

|

序号

|

检验项目

|

检验要求

|

检验方法

|

取样规定

|

|

1

2

3

4

5

6

|

平行钢丝束吊索

钢丝排列

绕包层

挤包护层

吊索长度

预拉及锚回缩(或顶压量)

索体与锚头连接的密封性能

|

合格

合格

合格

合格

合格

合格

|

目测

7.1.3

7.1.4

6.1.4

6.3.2.4、6.3.3.1

目测

|

每根

|

|

7

8

9

10

11

|

钢丝绳吊索

钢丝绳

护层

吊索长度

预拉及锚回缩(或顶压量)

索体与锚头连接的密封性能

|

合格

合格

合格

合格

合格

|

GB/T8918

7.2.5

6.2.5

6.3.2.4、6.3.3.1

目测

|

每根

|

|

12

13

14

15

16

17

18

|

锚头

超声波探伤

磁粉探伤

硬度

螺纹

外形尺寸

表面防护处理

互换性

|

合格

合格

合格

合格

合格

合格

合格

|

GB/T4162、GB/T7233

JB3965

GB/T231

GB/T5796

实测

目测

实测实配

|

每副

|

|

序号

|

检验项目

|

检验要求

|

检验方法

|

取样规定

|

|

1

2

3

4

5

6

|

平行钢丝束吊索

钢丝排列

绕包层

挤包护层

吊索长度

预拉及锚回缩(或顶压量)

索体与锚头连接的密封性能

|

合格

合格

合格

合格

合格

合格

|

目测

7.1.3

7.1.4

6.1.4

6.3.2.4、6.3.3.1

目测

|

每根

|

|

7

8

9

10

11

|

钢丝绳吊索

钢丝绳

护层

吊索长度

预拉及锚回缩(或顶压量)

索体与锚头连接的密封性能

|

合格

合格

合格

合格

合格

|

GB/T8918

7.2.5

6.2.5

6.3.2.4、6.3.3.1

目测

|

每根

|

|

12

13

14

15

16

17

18

|

锚头

超声波探伤

磁粉探伤

硬度

螺纹

外形尺寸

表面防护处理

互换性

|

合格

合格

合格

合格

合格

合格

合格

|

GB/T4162、GB/T7233

JB3965

GB/T231

GB/T5796

实测

目测

实测实配

|

每副

|

9.3 型式检验

吊索的静载试验、弹性模量试验、疲劳性能试验属型式检验。在下列之一情况下,吊索应按本标准规定进行型式检验。

a) 生产设备、产品设计、工艺、材料等方面有重大变更时;

b) 定期或积累一定产量后,每二至三年进行一次检验;

c) 需方根据工程设计提出要求,由双方协商确定时;

d) 出厂检验结果与上次型式检验有较大差异时;

e) 国家质量监督机构提出进行型式检验的要求时。

9.4 判定规则

9.4.1 钢丝、钢丝绳、锚头及护层等,凡已判定为不合格品者,均不得用于制造吊索。

9.4.2 新型吊索未通过型式检验,不得投产。

9.4.3 凡本标准表2中所规定的吊索出厂检验项目中有一项未获通过,该根吊索即被视为不合格产品,需方有权拒收。

10.标志、包装、贮存及运输

10.1 标志

10.1.1 每根吊索的两端锚头上,必须用红色油漆注明吊索编号和规格。

10.1.2 每根吊索均应挂有合格标牌,并应牢固地系于吊索两端锚头处。标牌上应清楚写明工程名称、吊索编号、长度、质量、制造厂名及制作日期。

10.2 包装

10.2.1成品吊索采用成盘包装;索盘直径不应小于吊索直径的20倍。吊索两端锚头要牢固地固定在索盘上。

10.2.2 背骑式钢丝绳成品吊索上盘时,应将吊索在中央对弯,由中央向两侧卷绕,中央对弯部分的弯曲半径要大于钢丝绳直径的8倍以上。

10.2.3成品吊索索盘应用不损伤吊索表面质量的防水及防腐蚀材料进行包装,具体要求可由委托方提出。

10.3 贮存

10.3.1 成品吊索索盘宜存放于仓库内,露天存放时,应采取防雨措施进行遮盖。

10.3.2 成品吊索索盘应水平堆放在离地面30 - 50cm的支架上,可以叠置,层间应加垫木。保持场地的干燥、通风、不污染,以保证吊索不发生锈蚀及损伤。

10.4 运输

10.4.1 成品吊索索盘在运输过程中应绑扎牢固,以保持运输过程中的稳定。

10.4.2 起吊及装卸时,应避免碰撞等伤及吊索表面质量情况的发生。