LR生产船规中文

船体用结构钢(LR)

1 适用范围

(1)本规范适用于厚度不超过100毫米的船体用结构钢(以下简称钢板)。

(2)可以要求其他认可试验来证明厚度超过50毫米的E级钢的成型和焊接的适合性。

2 分类及代号

钢板按表1的规定分类。

表1 船体结构用钢材的等级

|

种 类 |

等 级 |

厚度t(mm) |

|

一般强度钢 |

A, B, D, E |

t≤100 |

|

高强度钢 |

AH27S, DH27S, EH27S, FH27S AH32, DH32, EH32, FH32 AH36, DH36, EH36, FH36 AH40, DH40, EH40, FH40 |

t≤100 |

3 化学成分及脱氧工艺

各等级钢的脱氧工艺和化学成分应遵照表2和表3的规定。如果这些变化用文件证明并被提前认可,则厚度超过50毫米的E级钢或在温度形变控制轧制状态下供应的任何等级的钢的化学成分的少量变化见表2和表3。

表2 一般强度钢的化学成分及脱氧工艺

|

钢等级 |

A |

B |

D |

E |

|

脱氧工艺 |

t ≤ 50毫米:除了沸腾法(1)外的任何方法 |

t ≤ 50毫米:除了沸腾法外的任何方法 |

t ≤ 25毫米: 镇静法 |

镇静以及超细颗粒钢处理 |

|

t > 50 毫米:镇静法 |

t > 50 毫米:镇静法 |

t > 25毫米:镇静以及超细颗粒钢处理 |

||

|

化学成分%(见注5) 碳 锰 硅 硫 磷 铝(酸溶的) |

0,21(最大)见注释2 2,5 x C% 最小 0,50 最大 0,035最大 0,035最大 |

0,21 0.80最小见注释3 0,35最大 0,035最大 0,035最大 |

0,21最大 0,60最小 0,10-35最大 0,035最大 0,035最大 0,015 见注释4 |

0,18最大 0,70最小 0,10-35最大 0,035最大 0,035最大 0,015见注释4 |

|

碳的含量加1/6的锰的含量不超过0.40%. |

||||

|

注释: 1.如果A级,仅可以接受沸腾钢用于厚度达到12.5毫米的型钢,只要试验证书或是装船通知注明是沸腾钢。 2.A级型钢的最大碳含量可以增加到0.23%。 3.如果B级钢作冲击测试的话,锰的最小含量可以降至0.60%。 4.可以确定总的铝含量替代酸溶性含量。在这种情况下,总的铝含量不得低于0.020%。 5.当增加其他元素作为炼钢生产的一个部分,须记录它们的含量。 |

||||

表3 高强度钢的化学成分

|

等级 |

AH,DH,EH |

FH |

|

|

最大含碳量% 锰% 最大含硅量% 最大含磷量% 最大含硫量% |

0.18 0.9-1.60(参见注释1) 0.5 0.035 0.035 |

0.16 0.9-1.60 0.5 0.025 0.025 |

|

|

晶粒细化元素(参见注释2) 铝(酸溶)% 铌% 钒% 钛% 合计(铌、钒、钛)%(参见注释5) |

0.015min.(参见注释3) 0.02-0.05 0.03-0.10 最大值0.02 最大值0.12 |

||

|

残余元素 最大含镍量% 最大含铜量% 最大含铬量% 最大含钼量% 最大含氮量% |

0.40 0.35 0.20 0.08 |

0.80 0.35 0.20 0.08 0.009(如果存在铝元素,最大值应为0.012) |

|

|

注释 1.对于厚度小于等于12.5毫米的各种强度等级AH级钢材,它们的最小锰含量的规定值是0.70%。 2.钢材应含铝、铌、钒或其他适合的晶粒细化元素,这些元素可以单独加入也可以多种元素组合加入。如果单独加入元素,钢材应含有对该晶粒细化元素规定的最小含量。如果是多种元素组合加入,对每种元素最小含量的规定无效。 3.可计算铝的总含量来代替酸溶液中铝的含量。在这种情况下,铝的总含量不得小于0.020%。 4.如果钢材中含有以上所列出的元素以外的其它合金元素,验收制造说明书应包含这些合金元素的信息。 5.晶粒细化元素应遵循获认可的规范。 |

|||

4 交货状态

不同等级钢的交货状态按照表4和表5执行。

表4 一般强度钢交货状态

|

钢级 |

厚度 毫米 |

供货状态 |

|

A和B |

≤50 >50≤100 |

任何 (见注释1) N NR TM (见注释2) |

|

D |

≤35 >35≤100 |

任何 (见注释1) N NR TM (见注释3) |

|

E |

≤100 |

N TM (见注释4) |

|

N=正常 NR=正火轧制 TM=热机受控轧制 |

||

|

注意: 1.“任何”包括轧制,正常,正火轧制和温度—形变控制轧制 2.可以在轧制状态下供应钢板、扁钢、型钢和棒钢,须受到英国劳氏船级社的特别认可。 3.只要令人满意的试验结果与从夏比V型切口冲击试验中获得试验结果一致,可以在轧制状态下供应厚度大于35毫米的D级型钢。 4.只要令人满意的试验结果与从夏比V型切口冲击试验中获得试验结果一致,可以在轧制状态下供应厚度大于35毫米的E级型钢。 |

||

表5 高强度钢交货状态

|

等级 |

晶粒细化工艺(参见注释1) |

厚度范围(毫米) |

交货状态(参见注释2) |

|

AH 27S AH 32 AH 36 |

Al或Al+Ti |

≤20 >20 ≤100 |

AR N NR TM - N NR TM (参见注释3) |

|

Nb或V或Al+(Nb或V) 或Al+(Ti)+(Nb或V) |

≤12.5 >12.5≤100 |

AR N NR TM - N NR TM |

|

|

AH 40 |

任意 |

≤12.5 >12.5≤100 |

AR N NR TM - N NR TM |

|

DH 27S DH32 DH36 |

Al或Al+Ti |

≤20 >20 ≤100 |

AR N NR TM - N NR TM (参见注释4) |

|

Nb或V或Al+(Nb或V)、或Al+(Ti)+(Nb或V) |

≤12.5 >12.5≤100 |

AR N NR TM - N NR TM |

|

|

DH 40 |

任意 |

≤50 >50≤100 |

- N NR TM - N NR TM QT |

|

EH 27S EH 32 EH 36 |

任意 |

≤100 |

- N - TM |

|

EH 40 |

任意 |

≤100 |

- N - TM QT |

|

FH 27S FH32 FH36 |

任意 |

≤100 |

- N - TM QT |

|

注释 1.单独或组合使用的晶粒细化元素需要经过材料和无损检测部门的专门验收。 2.AR= 轧制 N=正火 NR=正火轧制 TM=热机轧制 QT=淬火并回火。 3.如果厚度等于35毫米的钢材先前获得验收通过,那么这些厚度的材料可以在轧制状态下交货。 4.如果厚度等于25毫米的钢材先前获得验收通过,那么这些厚度的材料可以在轧制状态下交货。 |

|||

5 机械性能

钢板的机械性能应符合表6和表7的规定。

表6 一般强度钢的机械性能

|

钢级 |

屈服应力ReH (N/mm²) |

拉伸强度(N/mm²) |

延伸率 最小 |

夏比V型切口冲击试验 (见注意3) |

||||||||||||||||||||

|

厚度 毫米 |

平均能量 焦耳 |

|||||||||||||||||||||||

|

纵向 |

横向(见注意3) |

|||||||||||||||||||||||

|

A B D E |

235 |

400-520 (见注意1) |

22 (见注意2) |

≤50 >50≤70 >70≤100 |

27 34 41 |

20 24 27 |

||||||||||||||||||

|

须在下列温度下各种等级的钢上进行冲击试验: A级 20℃ B级 0℃ D级 -20℃ E级 -40℃ |

||||||||||||||||||||||||

|

注意: 1.对于A级型钢,由验船师自行决定,可以超过拉伸强度范围的上限。 2.对于宽度是25毫米和标距长度是200毫米的整个厚度的拉伸试样,最小的延伸率须是:

3. 通常,仅需要在纵向方向上进行试验。对于特别的应用,可以由买方或是英国劳氏船级社要求横向试样。须由供应方保证钢板和宽扁钢的横向试验结果。 |

||||||||||||||||||||||||

表7 高强度钢的机械性能

|

等级 (参见注释3) |

屈服强度N/mm2 最小值 |

抗拉强度 N/mm2 |

伸长率5.65 最小值(参见注释2) |

V型缺口摆锤式冲击试验(参见注释4和5) |

||||||||||||||||||||||||||

|

平均冲击吸收功焦(J) 最小值 |

||||||||||||||||||||||||||||||

|

t≤50毫米 |

50<t≤70毫米 |

70<t≤100毫米 |

||||||||||||||||||||||||||||

|

纵向 |

横向 |

纵向 |

横向 |

纵向 |

||||||||||||||||||||||||||

|

AH27S DH27S EH27S FH27S |

265 |

400-560 |

22 |

27 |

20 |

34 |

24 |

41 |

||||||||||||||||||||||

|

AH 32 DH 32 EH 32 FH 32 |

315 |

440-590 |

22 |

31 |

22 |

38 |

26 |

46 |

||||||||||||||||||||||

|

AH 36 DH 36 EH 36 FH 36 |

355 |

490-620 (参见注 释3) |

21 |

34 |

24 |

41 |

27 |

50 |

||||||||||||||||||||||

|

AH 40 DH 40 EH 40 FH 40 |

390 |

510-650 |

20 |

39 |

26 |

46 |

31 |

55 |

||||||||||||||||||||||

|

不同等级的钢材应在以下温度下进行冲击试验: AH级的试验温度为0oC DH级的试验温度为-20oC EH 级的试验温度为-40oC FH 级的试验温度为-60oC |

||||||||||||||||||||||||||||||

|

注释 1.如果制品的厚度大于本表格中提到的制品厚度,对于这些制品的要求应经过船级社同意。 2.对于宽度为25毫米、标距长度为200毫米的全厚度拉伸试样,最小伸长率应为:

3.对于热机轧制状态的AH36、DH36、EH36和FH36级钢材,如果在这些钢中没有混合使用微合金元素Nb、Ti或V而是单独使用了Nb、Ti或V,并且这些钢材的屈服强度与抗拉强度的比值不超过0.89,出现这两种情况时,经过本船级社专门验收后,热机轧制的AH36、DH36、EH36和FH36级钢材的最小抗拉强度可以降低到470N/mm2。厚度大于等于12毫米的钢板,它的屈服强度与抗拉强度的比值应仔细考虑。 4.测试一般只在材料的纵向上进行。如果材料有特殊的应用,买方或船级社可以要求在材料上截取横向试样测试。 |

||||||||||||||||||||||||||||||

6 选取试样

6.1 根据制品的类型,制定了用于个别项目的试验或是成批试验的规定。当允许后者时,用于认可试验的须是同一种制品形式(例如钢板、扁钢、型钢等),取自同一次浇铸和同一供货状态。

6.2 试样须全权代表材料,适当时,直到完成热处理之后才可以从材料上割取。无论怎样试样不可以一任何方式单独进行热处理。

6.3 须从每批里最厚的试样上截取试验材料。

6.4 须从下列位置截取试验材料

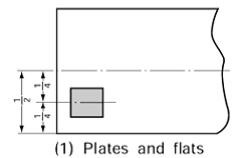

(a)在宽度大于600毫米的钢板和扁钢的直角切割端,距一边缘约1/4宽度,见下图

(

(

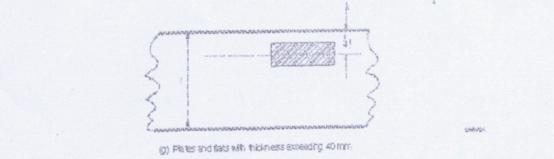

b)对于厚度超过40毫米的钢板和扁钢,可以制备全厚度的试样,但是当使用一个加工成的圆形试样,则轴须位于距表面是制品厚度的1/4的位置,如下图所示。

厚度超过40毫米的扁钢

6.5 当对正供应的制品有型号和等级的要求时,须用提交用于认可的每个项目或是每批材料制备拉伸试样和冲击试样。

6.6 当钢板和扁钢的最后加工成的宽度大于600毫米,切割拉伸试样时,须使试样的主要轴线垂直于最终的轧制方向。对于其他所有的轧制制品,它们的主要轴线须平行于最终的轧制方向。

6.7 须将拉伸试样加工成船规第二章2.1.6和第二章 2.1.7中详细说明的规格。

6.8 切割冲击试样时,须按本章后面的章节中的要求使它们的主要轴线或平行于(纵向试验)或垂直于(横向试验)最终的轧制方向。当纵向和横向冲击特性是同时用于一个特殊等级时,除非由买方订单另行规定或是根据本章后面的章节,否则只要求进行纵向试验。 但是,对于钢板和宽扁钢,通过证明这些制品满足此规则的要求,制造厂商保证如果进行横向试验,认可的值将满足要求。验船师可以要求从横向上试验以验证一致性。

6.9 冲击试样须是夏比V型切口类型,被加工成第二章详细说明的规格。须在距一个轧制表面2毫米的位置截取它们,但厚度超过40毫米的钢板和型钢除外,试样的轴须距离一个轧制表面1/4的厚度。

6.10 使用10毫米的标准试样的方块,但当因材料的厚度原因,不能制备这样的试样的情况除外。准备了最大可能尺寸的辅助试样,切口位于窄边上。另外,对于合适厚度的材料,保留轧制表面,这样,试样的宽度将是材料的整个厚度。此时,割取的切口位于试样正面,它本来是垂直于轧制表面。切口的位置距离火焰切割或是剪切边沿不少于25毫米。

6.11 当标称材料厚度少于6毫米时,不要求进行冲击试验。

6.12 用于所有拉伸试验和冲击试验的试验方法须符合船规第二章的要求。

7 外观检查和无损检查

7.1 表面检验和尺寸的验证是钢厂的职责并在发运之前在所有材料上执行。验船师认可的材料后来发现有缺陷的不应解除钢厂的责任。

7.2 除了Z级钢板材料和用于海岸停泊绳缆的棒材,不要求对材料进行无损检验用于认可目的,。但是,希望制造厂商使用的适当的无损检查的方法用于质量标准的通常性维护。

8 修补缺陷

8.1 对于用于结构用钢如船规第二节,第三节和第五节详细说明,可以通过打磨的方法消除表面缺陷,只要:

(a)钢板的厚度无论如何不可以减薄至低于标称厚度的93%,但是决不超过3毫米。

(b)每块单独磨过的面积不超过0.25m2

(c)局部磨过的面积总和不超过板的总表面积的2%

(d)已修补的区域要光滑过渡到板的邻近表面。

必需时,整个表面按制品的负公差光滑进入最大深度。除另有协议外,此类修整的范围应事先与验船师协商确定,并应在验船师在场时进行修整。验船师可要求对已修整区域进行适当的无损检测,以证明缺陷已全部消除。

8.2 不能按本节8.1规定处理的表面缺陷,在征得验船师同意并在其在场的情况下,可用铲凿或打磨,并随之焊接修补。但应符合下列要求:

(a)在缺陷消除后和焊补之前,单件钢材任何部位的厚度减薄应不大于钢材公称厚度的20%;

(b)每块单独磨过的面积不超过0.125m2

(c)局部磨过的面积总和不超过板的总表面积的2%

(d)两个焊缝之间的距离不少于它们的平均宽度。

(e)焊缝的尺寸合理并且使用一条过厚的焊道形成,该焊缝光滑过渡到表面。

(f)通过受影响的区域的无损检查证明缺陷消除了。

(g)应由具有适当资格的焊工用认可的焊条按认可的焊接工艺进行焊补。焊补后,被修补部位应打磨光滑,达到正确的标称厚度。

(h)当验船师提出要求时,被修补区域在焊补和打磨后进行正火或其他适当的热处理。

(j)由验船师自行决定,通过适合的无损检查,证明被修补区域不存在缺陷。

8.3 对船规第4、6和7节所述的材料,其表面缺陷亦可按本节8.1的规定进行修补,但其厚度减薄量应予特殊考虑。表面缺陷通常亦可按8.2的规定进行修补,但是在对修补区域进行适当的焊后热处理后,同时要求进行无损检查。应该建议制造商重视所有修补的位置和范围。

8.4 对于通过温度—形变控制轧制或是正火轧制制造的钢板,仅在通过测试得知焊接修补试样的方法没有损害它的机械特性之后才能由验船师认可。

8.5 通常总是把裂纹、脱壳, 沙斑和锐利边缘焊缝作为缺陷,它们可能损害制品用途,无须制品的大小和编号如何,要求拒绝或是修补这些制品,它同样应用于超过这个认可限度的其他缺陷。

9 识别材料

9.1 须由制造厂商对每个成品清楚标记,标记至少含有LR和![]() ,以及尤其是:

,以及尤其是:

(a)制造厂商的名称和商标

(b)钢的等级。本章后面的章节中使用的名称可以使用LR在前以全面描述钢的等级,例如LRA, LR490FG, LRLT-H40, LR316L等。

(c)当材料符合第八节的要求时,等级名称须包含后缀Z25或Z35,例如LR AH36 Z35。

(d)识别编号和/或可以追溯钢种所有资料的原始信息。

(e)如买方要求,订购编号或是其他识别标记。

上述的详细内容,除了制造厂商的名称或是商标印在成品上,须用漆或是其他标记合围,易于识别。

9.2 当许多轻质材料紧紧捆在一起,制造厂商可以仅在每捆的最上层的材料上贴商标或是可以每捆上贴上包含识别号的标签。

9.3 当任何贴上LR品牌标记的材料没能按照试验要求去做,将明显地损害此品牌的声誉。

10 材料证书

10.1 每份试验证书或是装船通知须包括下列内容:

(a)买主姓名和订货单号。

(b)材料使用的合同号,如果知道的话。

(c)材料发送的地址。

(d)钢厂名称。

(e)材料的说明和规格。

(f)钢的规范书或是等级。

(g)试样的识别号,包括适当的试样编号。

(h)炉样的浇铸编号和化学成分。

(j)机械试验结果(装船通知里不要求)。

(k)供货状态。